A partir de uma mistura de argilas e outras matérias-primas inorgânicas é possível criar a cerâmica para revestimentos. Através de um processo de queima, é possível obter peças de alto nível que garantem qualidade e eficiência para todo tipo de projeto. Mas como uma mistura de argila e outros componentes se transforma em placas que revestem e decoram ambientes? Conheça todo o processo de fabricação de placas cerâmicas nesse artigo!

Processo de produção das placas cerâmicas

Na indústria, trata-se a argila para ficar homogênea e ajustar a granulometria (tamanho dos grãos), esse procedimento se faz na moagem, podendo se executar de duas maneiras: por via seca ou via úmida.

No caso de via seca, o material se mistura com sua umidade natural, em seguida, vai para o granulador para ajustar o tamanho dos grãos. Já na via úmida, os materiais se dissolvem em água. A mistura vai para o atomizador, onde perde um pouco da umidade, por conta da injeção de gases em alta temperatura, que já agregam os grãos nas características desejadas.

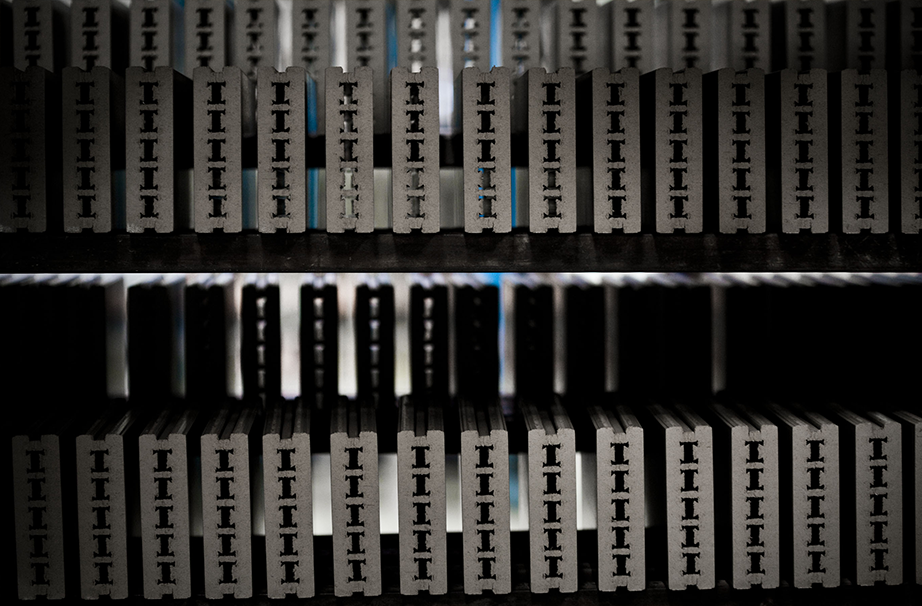

Após esse processo, se faz a conformação, onde se definem os formatos das placas. Existem dois tipos de conformação: a prensagem e a extrusão. Na prensagem, a cerâmica é prensada e conformada em prensas de grande tonelagem, nelas as placas já saem com a largura, comprimento e espessura definidos.

Na extrusão, é se usa um equipamento parecido com um moedor de carne. Nele, a cerâmica é compactada e forçada por uma rosca para a saída da máquina, essa rosca é chamada de boquilha, ela quem define a largura e espessura da placa. O comprimento se define pelo corte da barra de material que sai da extrusora.

Continua…

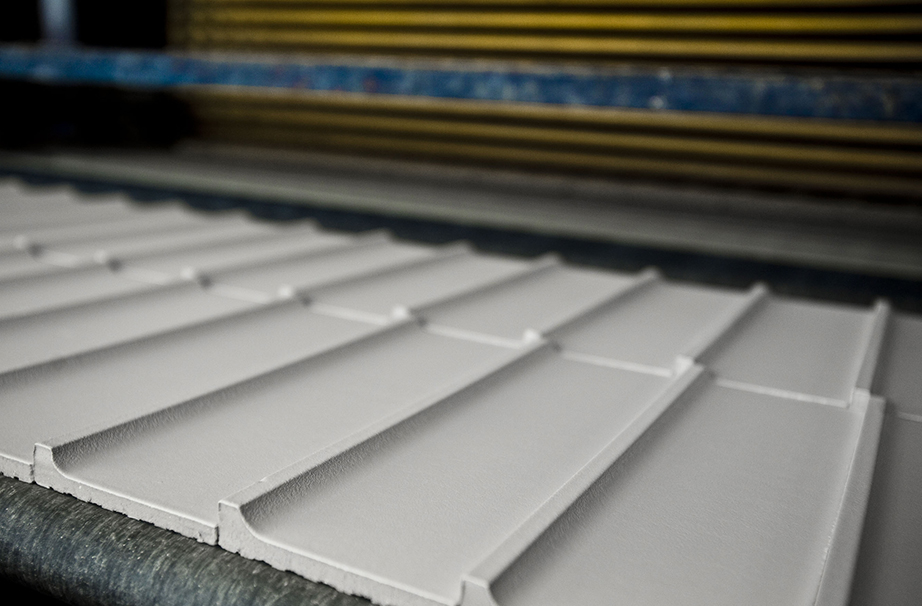

Em seguida, é necessário eliminar o restante de umidade das peças para que não haja defeitos, para isso as placas vão para o secador, que apresentam temperatura de aproximadamente 400ºC.

Para proteger e conceder brilho à placa, aplica-se em sua superfície uma camada de esmalte. Ele se compõe por materiais que, a partir da reação química da queima, adquirem aspecto vítreo e brilhoso. Essa camada contribui para aspectos não só estéticos, mas também higiênicos e melhoria da resistência mecânica.

Há materiais que recebem decoração provenientes de serigrafia, decalcomania, pincel, e outros, para isso se utilizam tintas que têm suas características finais após a queima da peça.

A queima

A queima é fundamental para o desenvolvimento das propriedades finais das placas. Chamada tecnicamente de sinterização, por conta da reação química que acontece durante esse processo. As placas são queimadas no forno em temperaturas acima de 1.000ºC, onde os componentes das matérias-primas utilizadas se transformam. A placa adquire atributos próprios da cerâmica e cria substâncias com propriedades diferentes das existentes no início de fabricação.

Após saírem do forno, conferem-se os defeitos de fabricação, e as classificações das placas, alguns produtos podem necessitar de procedimentos adicionais, como polimento, cortes, furação, e etc.

Em seguida, passam pelo processo de embalagem e estão prontas para o consumidor final.

Todo esse processo garante às placas cerâmicas atributos como durabilidade, por conta da composição química estável, facilidade de manutenção e versatilidade. Além disso, pode influenciar diretamente na estética dos ambientes através de opções de estilos de design e paginações que podem se obter através de cores, nuances e texturas.